Lunedì 27 gennaio 2025 è stata una giornata importante per la RG Commerciale, nelle figure del suo titolare, Giorgio Negri, e di alcuni dipendenti sia dell’azienda che della sua costola web RGmania.

La storia dello stabilimento di Fidenza

Siamo infatti stati ospiti degli stabilimenti un tempo solo di Bormioli Rocco, dal 2017 anche di Bormioli Luigi, situati a Fidenza, in provincia di Parma, dove nel 1825 la famiglia Bormioli si trasferì per far nascere la prima vetreria. Nel 1927 nacque Fidenza Vetraria, che venne acquisita per diventare la fabbrica più importante di Bormioli Rocco. Al 2017 risale appunto l’acquisizione di Bormioli Rocco da parte di Bormioli Luigi, con lo stabilimento di Parma rimasto attivo solo per la produzione di vasetti in vetro per cosmetica e profumeria.

La visita di RG allo stabilimento produttivo di Bormioli

Le prime due ore sono state dedicate alla parte commerciale della visita, con tanto di presentazione dei prodotti di prossimo inserimento sul mercato, che scoprirete presto sul nostro sito.

RGLife si concentra però oggi sulla visita agli stabilimenti produttivi della vetreria, in cui siamo stati guidati da un’autorità nel settore, Luca Manganelli, in azienda dal 1994 e attualmente addetto del servizio alla prevenzione e alla protezione.

La premessa è che la fusione del 2017 tra Luigi e Rocco ha comportato nuove logiche produttive, essendo Bormioli Rocco più dedicato al casalingo e Bormioli Luigi più incentrato sul professionale; una sfida che ad otto anni dalla nascita del nuovo polo produttivo si può certamente dire vinta.

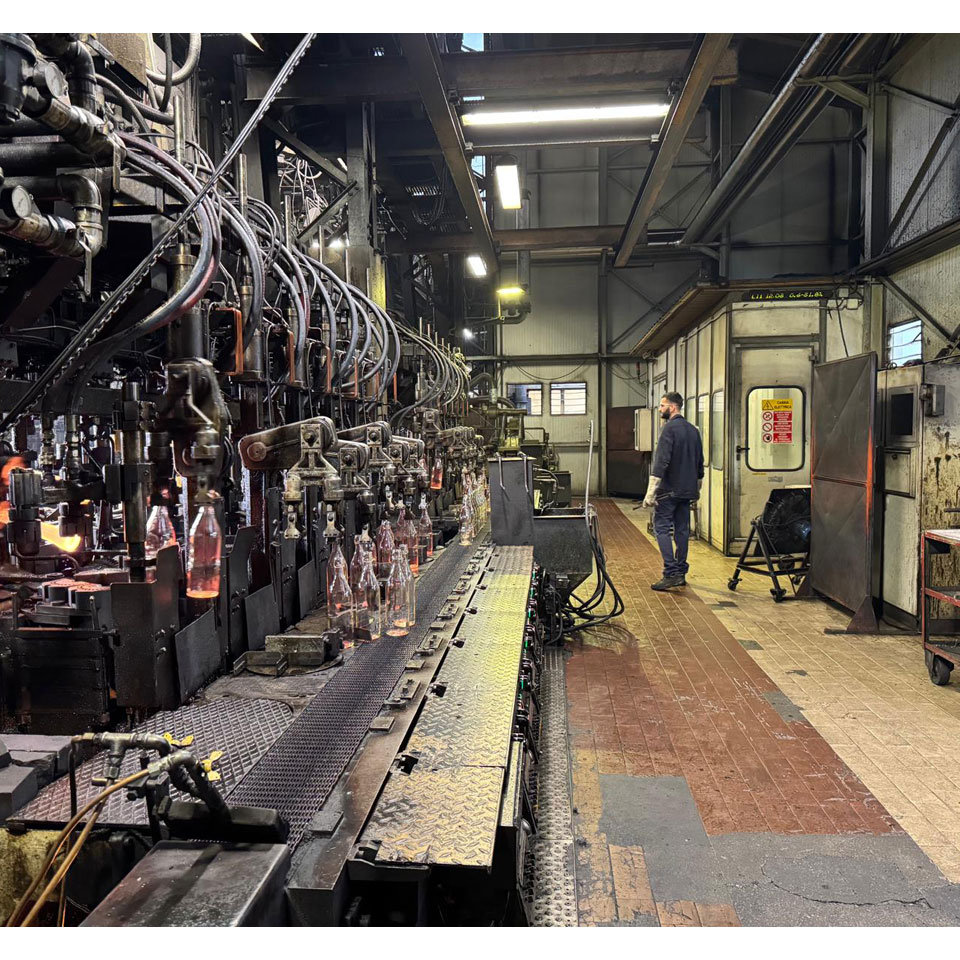

Tutto nasce dalla sabbia, rigorosamente naturale, di cava e proveniente in prevalenza da Francia, Belgio e Turchia, data la bassa concentrazione di ferro. Il vetro Bormioli è formato al 73% di sabbia e al 25% di una serie di polveri per ottimizzare la fusione. La lavorazione del vetro inizia intorno ai 600°, mentre la sabbia fonde a 1560°. Il vetro ha una vita media che va dai 5 agli 8 anni e nel processo di produzione viene recuperato al 100% se non contaminato da olio, colori o altri scarti. Nello stabilimento sono tre i forni a gas metano funzionanti con 200 tonnellate di vetro fuso al giorno: il numero 10 e il numero 12 sono pensati per il vetro ‘tradizionale’, mentre il numero 9 è dedicato al vetro di eccellenza dei calici, che nascono da tre macchine che si allineano nella lavorazione. Ogni forno alimenta 5 canali, ognuno dei quali si occupa delle varie parti dell’articolo. Dove ci sono i forni gli operai si alterano su turni di 24 ore perché i forni non possono essere spenti, dato che raffreddandosi potrebbero svilupparsi fratture con problemi alla riaccensione.

La produzione del vetro: la fusione

La prima fase della produzione del vetro consiste nella fusione, in cui si fondono insieme materie prime e rottami con l’obiettivo di ottenere un impasto omogeneo. Stampi in acciaio prodotti all’esterno, che formano la superficie esterna degli articoli finiti, vengono in questa fase rimaneggiati in modo artigianale.

La formatura

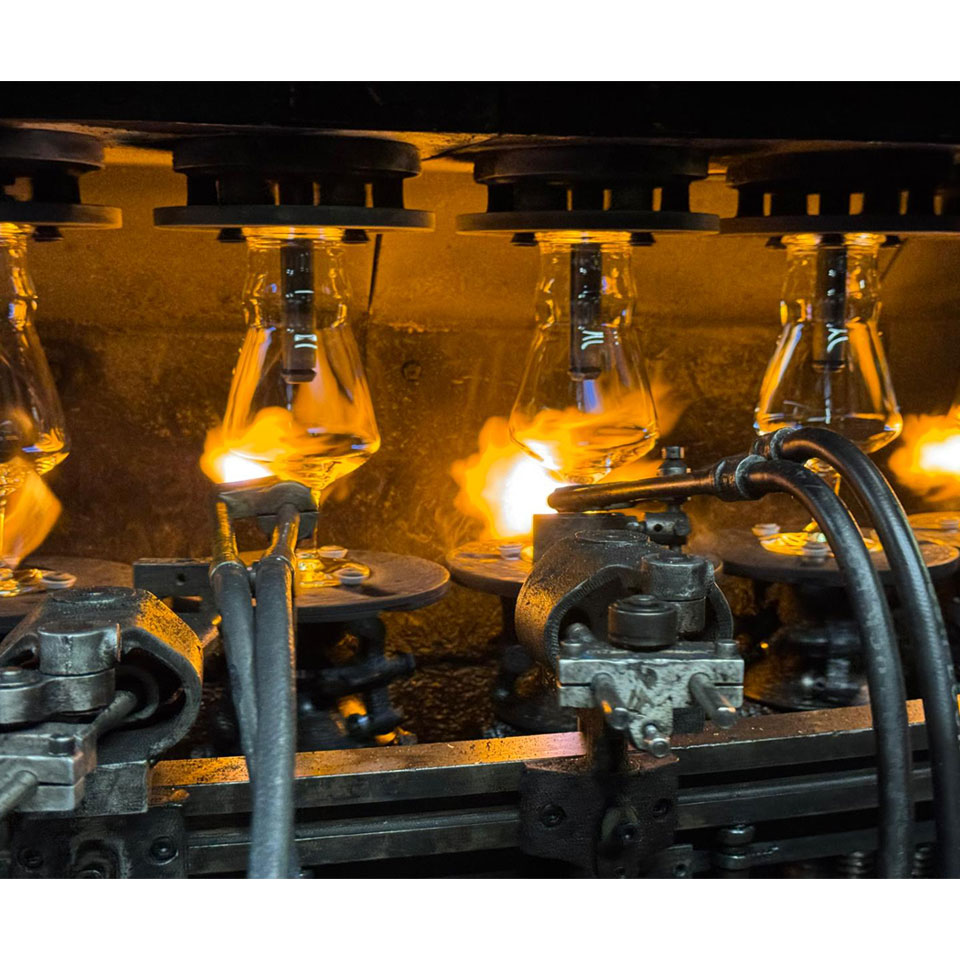

Nella seconda fase, la formatura, il vetro fuso passa in condotti di condizionamento termico per poi essere tagliato in gocce, la cui grandezza sarà proporzionata alla dimensione del contenitore da realizzare. Nel momento in cui eravamo in visita la produzione era dedicata alle bottiglie Giara, il cui ciclo di produzione dura in totale 18 secondi. Nello stesso momento, su un’altra linea produttiva, su di un calice la coppa veniva saldata con lo stelo, che veniva allungato per rendere il prodotto ancora più elegante.

La ricottura

La terza fase della produzione del vetro è la ricottura, in cui il vetro viene raffreddato passando in forni continui, a tunnel. Le tensioni del vetro vengono così eliminate con fasi di riscaldamento, fino a portarlo a temperatura ambiente. Per determinati articoli i controlli sono già automatizzati e le macchine scartano in media 4 articoli su 100 a causa di qualche difetto. I prodotti si raffreddano in una curva di tempo definito, in modo che non si rompano, e a seconda degli articoli questa fase dura dai 20 ai 90 minuti.

La scelta e il confezionamento dei prodotti

Nella quarta e ultima fase, il vetro raffreddato viene sottoposto ad un minuzioso controllo qualitativo. Gli esemplari scartati vengono se possibili rifusi, mentre gli altri confezionati ed immagazzinati, in parte direttamente tramite un processo automatizzato.

La visita di RG nello stabilimento produttivo di Bormioli è insomma stata stimolante e interessante, per osservare da vicino i meccanismi che regolano la produzione di oggetti in vetro che arrivano finiti sulle nostre mani e nelle nostre tavole e su cui difficilmente capita di riflettere su tutto il lavoro che c’è dietro.